关于——隔爆外壳壁上的不通孔剩余厚度的要求

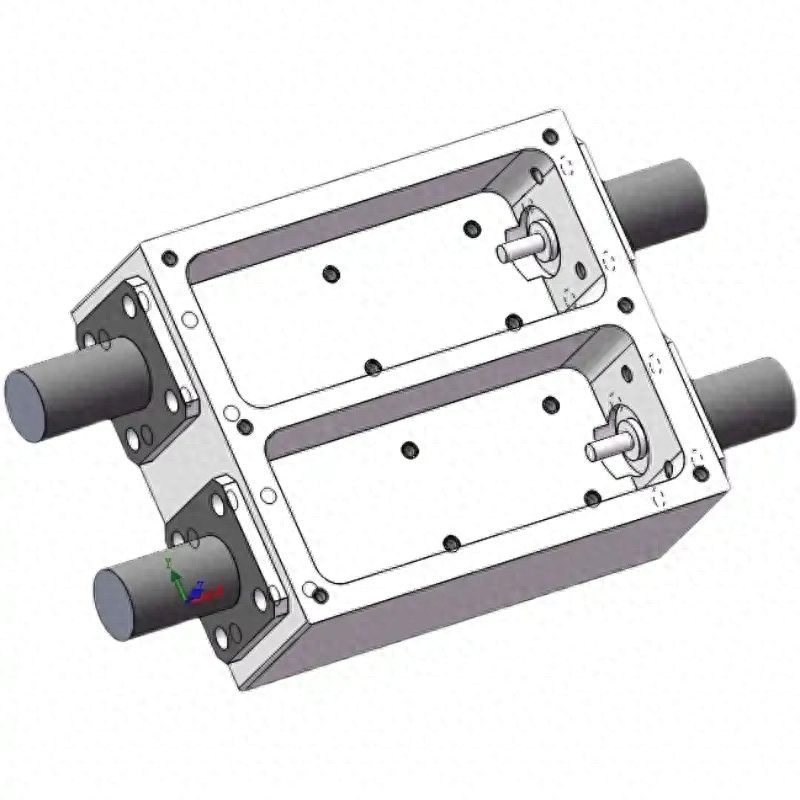

在防爆电气设备领域,隔爆外壳作为抵御内部爆炸、防止火焰外泄的关键屏障,其结构完整性直接关系到现场人员和设备的安全。外壳壁上的不通孔(如螺纹孔、销孔、工艺孔等)作为常见的结构特征,其底部的剩余厚度是一个看似微小、实则性命攸关的核心参数。

在设计隔爆产品的外壳结构时,往往需要在外壳壁上设计各种用途的螺孔,例如安装标牌、安装内部芯体、固定盖板、设备本身安装等。由于这些螺孔是直接设计在隔爆外壳壁上,结构不合理会破坏隔爆外壳的防爆性能,需要谨慎对待。因此,各个版本的防爆标准中,均对这个结构提出了要求,但标准版本不同,要求并不相同。

不同版本标准中的要求

GB/T 3836.2—2021《爆炸性环境 第2部分:由隔爆外壳“d”保护的设备》第11.6条规定,对于不穿透隔爆外壳壁的螺孔和双头螺栓孔,隔爆外壳壁的剩余壁厚应至少是螺栓或双头螺栓直径的1/3,最小为3 mm。

在GB3836.2-2000版中,该条款为10.1,内容为“当采用可拆卸螺钉或螺栓紧固隔爆外壳的任何部件时,这些螺钉或螺栓孔不应穿透外壳壁。孔周围的金属厚度应不小于孔径的三分之一,且至少为3mm”。

在GB3836.2-83版中,相应的条款为11.3,内容为“外壳上的不透螺孔,其周围及底部的厚度须不小于螺栓直径的三分之一,但至少为3.0毫米”。

通过这几个版本的对比,我们可以发现,虽然对数值的要求始终没变,但是对厚度有要求部分的描述发生了变化。在83版中,明确了是不透螺孔的“周围及底部的厚度”,而在2000版中,变成了“孔周围的金属厚度”;在2010版及2021版中,则是“隔爆外壳壁的剩余厚度”。

这几个版本中描述的变化,就带来了一些理解或者执行上的混乱。对于孔底部分的剩余厚度,都不存在理解上的差异,都应满足孔直径的三分之一或3mm。对螺孔圆柱部分外部的剩余厚度则有不同的理解,导致在执行过程中产生了差异。

01

标准要求:明确的安全红线

主要防爆标准(IEC 60079-1, GB 3836.2)对隔爆外壳壁上不通孔的剩余厚度做出了明确规定:

- 最小值要求:剩余厚度必须不小于3mm。

- 比例要求:同时,剩余厚度必须不小于隔爆外壳在该处实际壁厚的三分之一(1/3)。

- 二者取大:设计时必须同时满足以上两个条件,并取其中的较大值作为最终要求。

- 示例:某处壳体壁厚为10mm。

- 1/3壁厚 ≈ 3.33mm。

- 3mm < 3.33mm。

- 因此,该处不通孔剩余厚度必须≥3.33mm。

- 若壁厚为6mm,则1/3壁厚=2mm,小于3mm,故该处剩余厚度必须≥3mm。

02

核心原理:强度与隔爆性能的基石

这一严格要求的背后,是深刻的防爆安全原理:

1.承受爆炸压力

设备内部发生爆炸时,会产生极高的瞬时压力(可达数兆帕甚至更高)。不通孔底部作为隔爆外壳的一部分,是承受此压力的关键区域。足够的剩余厚度是其具备必要机械强度的基础,防止在爆炸压力下发生破裂或过度塑性变形。

2.维持隔爆间隙完整性

隔爆原理依赖于精密的接合面间隙(火焰路径)来冷却和熄灭爆炸火焰。如果不通孔底部因剩余厚度不足而在爆炸中破裂,相当于在隔爆外壳上撕开一个新的、不受控的泄放通道。爆炸火焰和炽热颗粒将直接由此喷出,完全丧失隔爆功能,引发外部环境爆炸。

3.抵抗潜在损伤

设备在运输、安装、使用过程中可能受到磕碰、挤压等机械应力。足够的剩余厚度能提供必要的结构刚性,抵抗这些外力,降低因外部损伤导致隔爆性能失效的风险。

03

设计制造中的关键考量

确保不通孔剩余厚度达标,需要贯穿设计、加工、检验全过程:

1.精确设计与标注:

- 在设计图纸上清晰标明所有不通孔的位置、深度、直径。

- 明确标注该区域的最小壁厚要求,并特别计算和标注不通孔底部的最小剩余厚度要求(明确写出按标准计算后的具体数值)。

- 对于靠近边缘或拐角的不通孔,要特别注意孔中心到边缘的距离,确保边缘厚度也满足要求。

- 多个不通孔靠近时,需校核孔间距,防止孔间壁厚(即两个孔底部之间的材料厚度)不满足要求。

2.严控加工工艺:

- 深度控制是关键:加工(钻孔、攻丝)时必须精确控制孔的深度。过度钻孔是导致剩余厚度不足的最常见原因。

- 刀具选择与磨损管理:选用合适的钻头、丝锥,并定期检查更换磨损刀具,确保孔底平整,避免因刀具跳动或磨损造成孔底形状不规则或局部过薄。

- 铸件/锻件质量:对于铸造或锻造外壳,必须严格控制该区域的材料致密度,避免气孔、缩松、夹渣等缺陷出现在不通孔底部区域,这些缺陷会显著降低有效承载厚度和强度。

3.沉头孔的特殊注意:

- 对于需要安装沉头螺钉的沉头孔,沉头部分的底部剩余厚度同样必须满足标准要求。设计时需仔细计算沉头深度与孔径的关系。加工时要确保沉头刀具的深度控制精确,避免沉头过深。

4.材料与温度因素:

- 不同材料(如钢、铸铁、铝合金、铜合金、塑料)的强度、韧性不同。在相同爆炸压力下,强度较低的材料可能需要更谨慎地考虑剩余厚度,尤其是在高温环境下材料强度会下降。

- 标准要求是最低门槛,对于特殊应用(如预期爆炸压力极高)或特殊材料,可能需要基于风险评估适当增加剩余厚度裕量。

04

检验与验证:确保万无一失

- 过程检验:加工过程中,应对关键不通孔的深度进行首检和抽检。

- 最终检验:

- 超声波测厚仪:最常用方法。需选用合适探头(小径、高频),确保能探测到孔底并准确读数。测量人员需经验丰富,注意耦合剂使用和曲面修正。

- 专用通止规:对于特定设计的不通孔(如标准螺纹底孔),可设计专用通止规进行快速检验,但通常用于验证深度而非直接测厚。

- 破坏性测量:在样机或抽检产品上,可剖开或用专用工具精确测量剩余厚度。这是最直接准确的方法,但成本高。

- 无损检测(常用):

- 尺寸链计算:精确测量相关壁厚和孔深,通过计算验证剩余厚度是否满足要求。前提是测量必须精确可靠。

- 严格记录:所有检验结果应详细记录并存档,作为产品质量符合性的证据。

结论

隔爆外壳壁上不通孔的剩余厚度,绝非一个无关紧要的尺寸。它是隔爆外壳在极端爆炸压力下维持结构完整性和隔爆性能的最后一道防线之一。严格遵守标准(≥3mm且≥1/3壁厚),并在设计、加工、检验全过程中高度重视、严格控制,是保障防爆电气设备本质安全的必然要求。每一次对剩余厚度的精确控制,都是对现场安全的一份坚实承诺。作为从业者,我们必须深刻理解其重要性,将这一细节要求落到实处,筑牢防爆安全的基石。